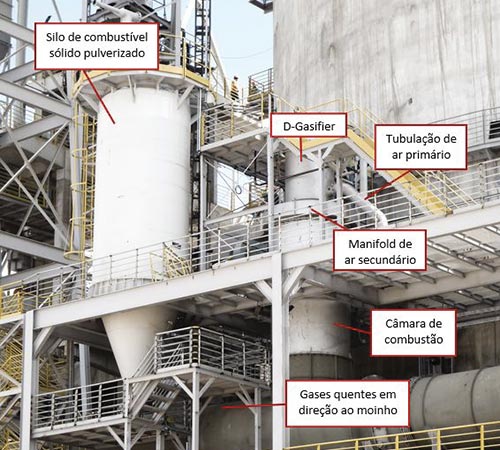

Desde seu primeiro projeto de Sistema de Combustão para Resíduos em 2004, a Dynamis já realizou mais de 50 trabalhos envolvendo a utilização de combustíveis alternativos. Todos com diversos tipos de resíduos e para as plantas dos principais grupos cimenteiros. Isso permitiu à Dynamis definir as características mínimas a serem atendidas por um sistema de manipulação e injeção de combustíveis alternativos, para que este seja altamente robusto e de elevada confiabilidade (e assim possa atingir níveis de substituição acima de 70% sem comprometer a operação nem a qualidade do clinquer), porém ainda assim mantendo uma certa simplicidade em seu conceito e instalação.

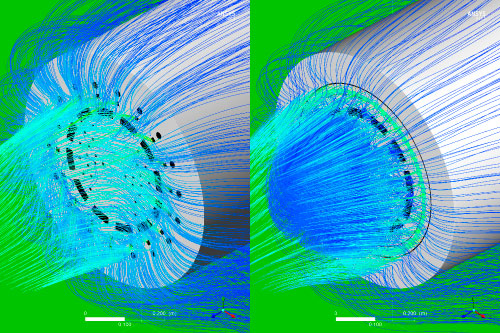

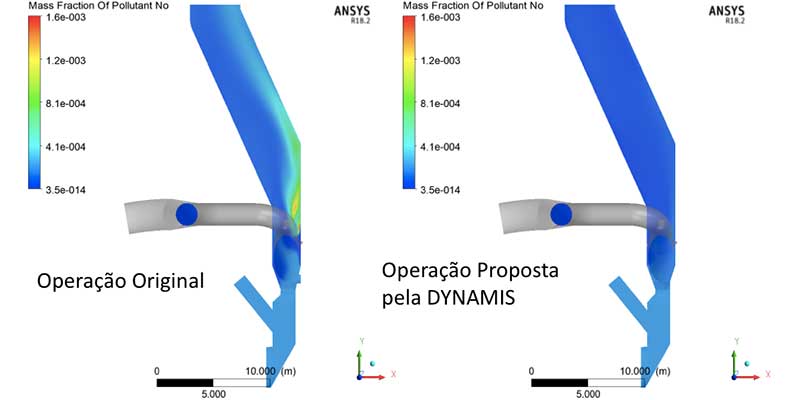

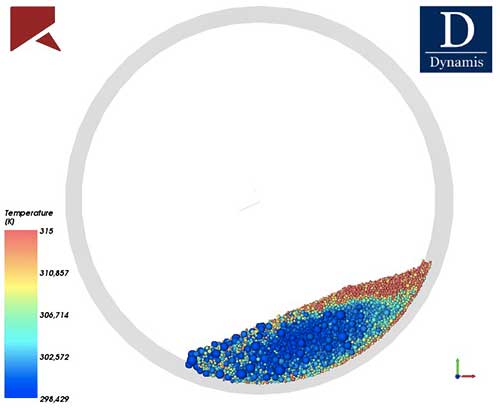

Na base de toda esta tecnologia está o emprego de simulações em softwares de CFD. Com isso a Dynamis desenvolveu um método para definição de quantidade ótima e os melhores pontos de injeção desses combustíveis seja no calcinador, seja na caixa de fumaça / riser duct. Para isso, são levados em consideração diversos parâmetros de operação (temperaturas, concentrações de oxigênio, velocidades dos gases), a geometria do calcinador (e da caixa de fumaça / duto de ascensão) e as características dos combustíveis.

A Dynamis tem competência técnica e capacidade de pessoal para incluir em seu escopo de serviços desde o recebimento do combustível (galpão de resíduos) até a sua combustão no calcinador, englobando todas as disciplinas envolvidas: processos, mecânica, elétrica, civil, instrumentação e automação.