Um estudo de CFD (Computational Fluid Dynamics) é realizado com simulação numérica para escoamentos de fluidos (gasosos ou líquidos), transferência de calor e demais fenômenos relacionados com combustão, aerodinâmica, reações, etc, visando a representação das leis da física, mas que sua complexidade pratica requer verdadeiros engenheiros especialistas para poder fazer da modelagem a representação fiel da realidade.

Na DYNAMIS, com seus expertos, atendemos todos os clientes com o devido profissionalismo, começando sempre um estudo de CFD com medições realizadas na planta do cliente além de rigorosos balanços de massas, gerais e específicos dos subsistemas, para que toda a experiência de nosso corpo técnico seja traduzida efetivamente no caso base e que os estudos de casos de melhorias e de soluções técnicas sejam válidos e que deem as garantias de que nossos clientes necessitam.

Na sequência a DYNAMIS apresenta vários casos de estudos, alguns com complexidade elevada e até únicos para que nossos clientes possam compreender o verdadeiro poder da Engenharia da Dynamis.

Caso Queimador D-Flame

Ao projetar um queimador para combustão de combustível alternativo de resíduos sólidos (ASF ou RDF), é importante a DYNAMIS considerar como ele queimará dentro do forno. Uma análise 1D dá uma estimativa de como o combustível é queimado ao longo do forno. A análise 3D é fundamental para nos fornecer mais informações sobre a trajetória das partículas. Além da velocidade de injeção de uma partícula, a velocidade do ar primário é importante para entender a dinâmica do combustível.

Dependendo das propriedades físicas do combustível (densidade, diâmetro médio e esfericidade), o impacto do fluxo será diferente, tendo impacto direto no burnout do queimador, sendo possível prever como o queimador impactará no processo e na qualidade do clínquer, análise fundamental para a indústria de cimento, além de prever a trajetória das partículas e seu comportamento, importante para os cimenteiros, mas imprescindível para alguns fornos de mineração em calcinações complexas como ferro níquel, vanádio, magnesita, cal e outras, todas já estudadas pela DYNAMIS, para que a presença de partículas sólidas não prejudique as reações e os produtos no leito dos fornos.

Os vídeos abaixo mostram o impacto do fluxo para 2 situações na indústria de cimento: a primeira comparando as trajetórias do carvão e do RDF injetados através da ponta do queimador. A segunda compara a trajetória de partículas do mesmo RDF, mas de diferentes diâmetros injetadas através de um satélite.

Caso D-Gasifier: Simulação de Gaseificação

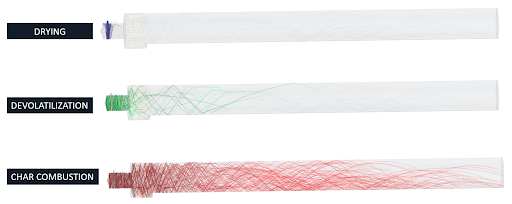

Para verificar a viabilidade e posteriormente projetar nosso D-Gasifier, é importante entender como ocorre a transferência de calor e massa dentro dele. Esta análise deve considerar a trajetória da partícula e sua secagem, além da desvolatilização. Devido a tantos fenômenos complexos, o uso do CFD é necessário para estimar quanto do combustível pode ser gaseificado nele.

O vídeo abaixo mostra o consumo de carvão dentro do gaseificador. Em casos de queimadores normais, o carvão queima principalmente dentro do forno, mas isto não ocorre com o gaseificador. No entanto, o combustível aqui considerado é composto principalmente por voláteis (66%), que queimam quase completamente dentro do gaseificador e indicam a adequação do equipamento para este caso. O tom laranja já indica o completo consumo das partículas de carvão (burnout) logo no início da transição D-Gasifier/Forno.

As diferentes etapas e os fenômenos que ocorrem no vídeo podem ser mais bem observados na figura abaixo:

A DYNAMIS projeta seu D-Gasifier, com esta poderosa ferramenta de modo a garantir a completa gaseificação no seu equipamento, de modo a injeção de combustível gasoso (Syngas) e energia térmica para o forno, nestes tipos de aplicação, na qual baixas temperaturas de processo dificultam a injeção direta dos mesmos tipos de combustível (coque, ou até biomassa) em queimadores tradicionais.

Um caso clássico para a utilização de D-Gasifier é em fornos de argilas calcinadas, que exigem temperaturas de processo na ordem de 700 – 900 oC (1.300 – 1.650 oF), mas também outro caso muito procurado é a injeção de combustível com 100% de biomassa, seja para a indústria de cal ou de cimento, ambas soluções fornecidas pela DYNAMIS.

Caso Resfriador de Grelhas

O arrasto de partículas finas pode ser um gargalo importante em uma operação de resfriamento de grelha de clínquer. Alguns casos já estudados pela DYNAMIS já indicaram uma solução na qual a posição de saída de ar terciário exigia um separador de ciclone, para que o produto fino não volte ao forno, por este duto, e seja recuperado.

Esta análise CFD, que demanda uma modelação com profissionais com alta experiência, é útil para otimizar esse processo, pois ajuda na visualização do fluxo e encontrar uma solução original, portanto, uma mudança na saída de ar terciário pode solucionar na redução do arrasto de partículas finas.

No resfriador da grelha abaixo, os gases quentes são acelerados na coifa do forno, de modo que grandes quantidades de partículas finas são arrastadas para a entrada de um ciclone e não entrando no sistema de novo.

Caso Calcinador

Um dos aspectos críticos na queima de combustíveis sólidos alternativos em um pré-calcinador é a trajetória das partículas de combustível. O contato entre o combustível e o ar terciário, bem como o arrasto das partículas, são necessários para garantir a eficiência da queima (ver caso base com petcoke no vídeo abaixo que futuramente será a base do modelo com combustível alternativo), e apesar de ser uma aplicação clássica de estudo de CFD na indústria de cimento, ela exige que profissionais com experiência realizem este estudo para que o modelo reflita com fidelidade o caso real da aplicação.

A análise CFD é útil não apenas para prever trajetórias de partículas de combustível, mas também para estimar o ponto de alimentação da injeção de AF e os efeitos das condições operacionais nas emissões de CO e NOx, além da descarbonatação da farinha. No próximo vídeo, podemos ver o processo de calcinação, pela relação de LOI – loss on ignition (perda ao fogo).

No pré-calcinador abaixo, o conteúdo volátil da injeção de pneu picado é liberado, mas devido às grandes dimensões das partículas, neste caso, as partículas grandes não queimadas de pneus caem para a saída do forno.

Caso Ciclone

Um dos aspectos críticos na geometria de um ciclone de uma torre de ciclones de um forno é o desgaste excessivo causado pela operação da farinha combinado com a injeção de combustíveis sólidos no calcinador.

Embora a granulometria influencia fortemente a erosão nas paredes do ciclone, o design inteligente do equipamento ajuda a superar problemas como esse. Utilizando ferramentas CFD, a DYNAMIS vem aprimorando continuamente as soluções para minimizar o desgaste como ar de transporte em turbilhão com as partículas sólidas, conforme mostrado no vídeo abaixo, desenvolvido em um projeto da DYNAMIS.

Essa configuração provou ser bem-sucedida na redução da taxa de erosão e eliminar o problema de desgaste excessivo de seu revestimento, que também provocava queda do refratário, o que ajudou na programação da parada de manutenção e aumento a vida útil do refratário.

Importante salientar que os estudos para ciclones, sejam em desenvolvimentos de novos projetos, ou mesmo em avaliações de existentes, a DYNAMIS também aplica outros softwares, em especial análise computacional de FEA (Análise de Elementos Finitos) para garantir a integridade do equipamento e também da fixação do refratário e sua ancoragem.

Os casos apresentados anteriormente, são exemplos de estudos já apresentados a clientes ou até mesmo nos desenvolvimentos internos dos equipamentos da DYNAMIS, mas não necessariamente representam casos isolados, pois muitos estudos de processos complexos de uma linha inteira de um fornos, com forno rotativo e pré-calcinação, estudados com nossos softwares de simulação de fornos D-RK e de balanço de massa, incluem estudos específicos de soluções de gargalos com CFDs para a obtenção da melhor solução especifica para um ponto do processo.

Estre em contato com o time da DYNAMIS, os melhores profissionais de combustão do mercado e entenda mais como podemos melhorar seu processo com nossas ferramentas e estudos.

Dynamis.