Descubra como o D-RK Simulator Software para estudo de fornos rotativos pode ser um dos mais importantes para sua indústria!

Dentre as inúmeras ferramentas que a Dynamis utiliza em seus projetos, talvez a mais importante seja seu software D-RK Simulator, um software de simulação desenvolvido internamente pela Dynamis para análise de processos em fornos.

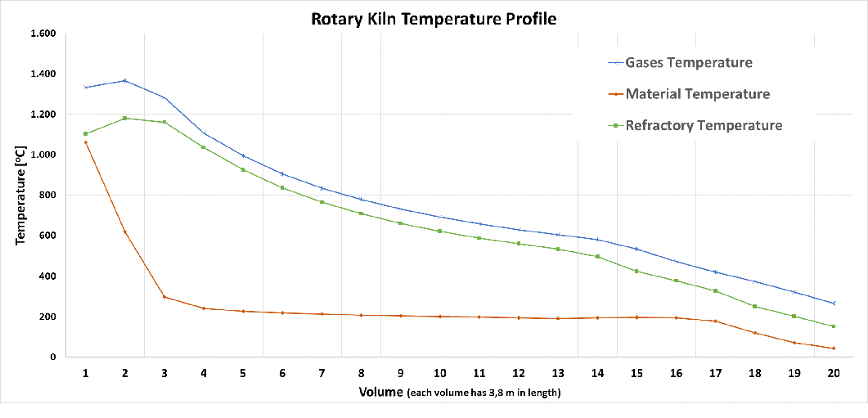

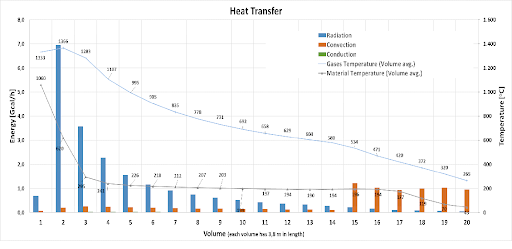

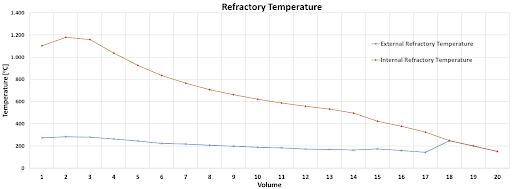

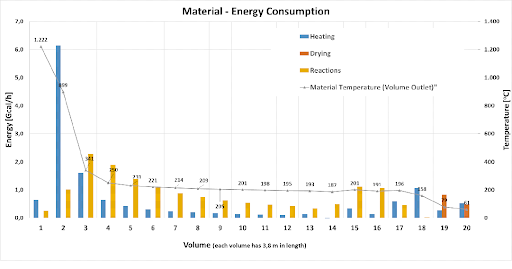

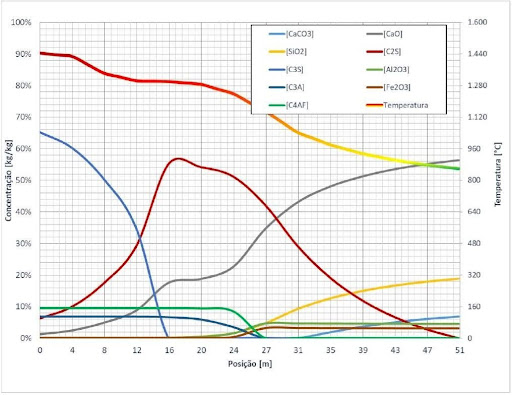

O D-RK Simulator da DYNAMIS, faz análises de perfis de temperatura do costado do forno, refratário, leito de material do forno, transferência de calor, análise do tipo de reação sendo uma secagem, calcinação, sinterização etc., indicando as reações químicas completas e a formação/decomposição de cada material do leito de produto, expondo exatamente o que acontece dentro do forno rotativo e ao longo de todo seu comprimento, ou seja, abrindo uma caixa preta e apresentando detalhadamente seu processo para melhor entendimento.

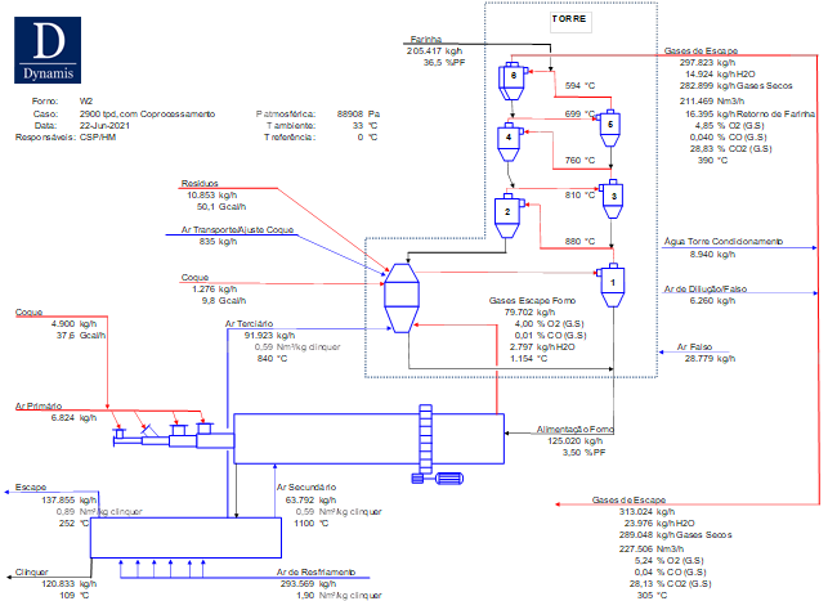

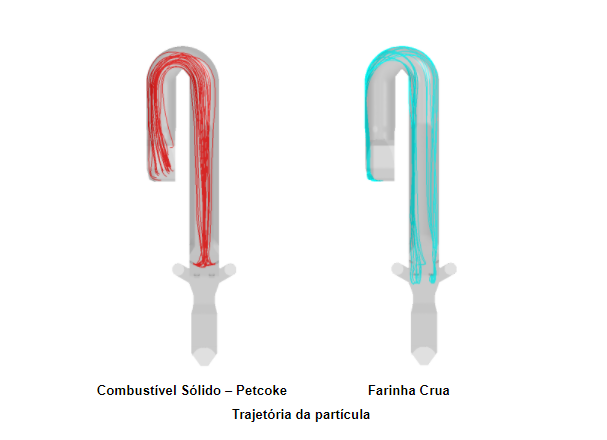

Nosso software D-RK Simulator também é utilizado em conjunto com outros softwares como nosso software de balanço de massa e energia para fazer uma análise global, nossos softwares de estudo de CFD que além de ser utilizado para analisar o fluxo de gases no interior do forno. Além disso, ele pode também analisar uma torre de secagem ou calcinação anterior, e todos esses dados nos fornecem entradas para o nosso software D-RK. Através de iterações das simulações com estas duas ferramentas trabalhando em conjunto, é possível avaliar como os materiais e gases se comportam dentro do forno rotativo, ou resfriador, de forma muito fiel à realidade.

ESTUDO DE PYROPROCESSING MODELING

A DYNAMIS tem uma longa experiência em simulação de piroprocessos em fornos rotativos. O estudo técnico desenvolvido pela DYNAMIS combina fenômenos físicos como transferência de massa (em secagem e calcinação, por exemplo) e transmissão de calor (radiação, convecção e condução) com reações químicas (combustão, calcinação e clinquerização).

A DYNAMIS aborda esse tipo de estudo de processo dividindo-o em diferentes partes. Como essas etapas são interdependentes, a DYNAMIS precisa passar por várias iterações para chegar à solução final.

- Parte 1 – Global: o objetivo principal da análise global é verificar a coerência dos parâmetros operacionais que surgem de cada volume de controle (torre de pré aquecimento, Forno Rotativo e Resfriador). A verificação global é realizada usando nosso software interno de balanço de massa e energia, um software desenvolvido pela equipe técnica da DYNAMIS.

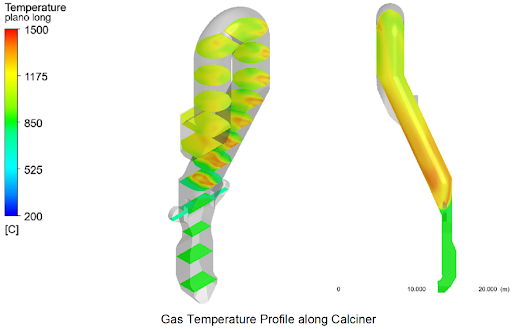

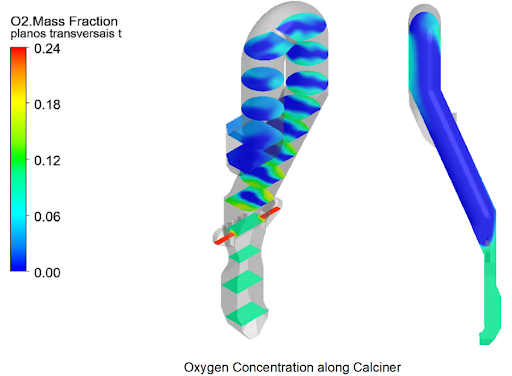

- Parte 2 – Torre de Pré Aquecimento: esta parte do estudo foca na queima do combustível injetado no calcinador, a troca de calor entre os gases e o material ao longo do pré-aquecedor e a reação de calcinação que a farinha crua sofre ao longo do pré-aquecedor. Para esta etapa, a DYNAMIS usa o software CFD focado no calcinador.

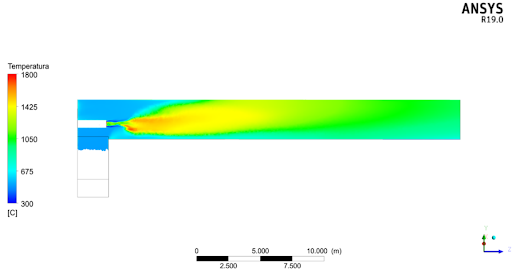

- Parte 3 – Forno Rotativo – Combustão: o principal resultado desta parte do estudo é a queima do combustível (o comprimento da chama e seu perfil térmico). A presença da chama aumenta significativamente a troca de calor na região, tendo grande impacto no perfil térmico do material. Para esta etapa, a DYNAMIS usa o software CFD e simula a chama dentro do forno usando o perfil térmico do material obtido com o Simulador D-RK.

- 4 – Forno Rotativo – Leito do material: Esta parte do estudo trata do balanço de massa e energia e das reações químicas que o material sofre ao longo do forno. O principal resultado desta etapa do estudo é o perfil térmico dos gases e o perfil de temperatura do leito de material. Para este estudo, a DYNAMIS usa um software de desenvolvimento interno denominado D-RK Simulator. Para obter os perfis de temperatura desejados (de gases e materiais), o programa utiliza a queima de combustível obtida nas simulações CFD.

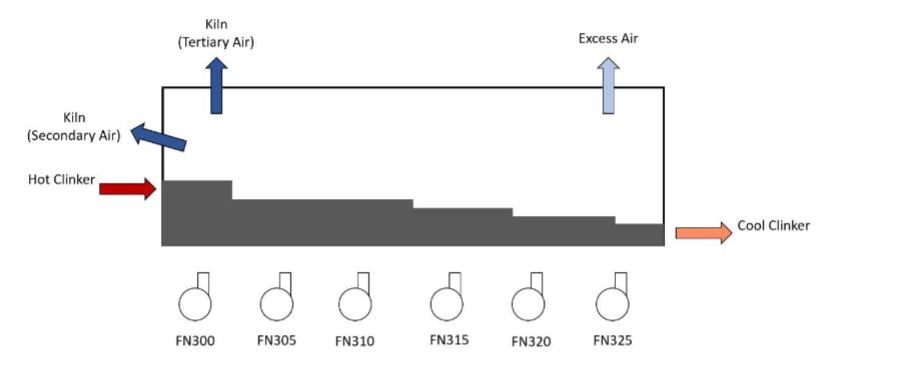

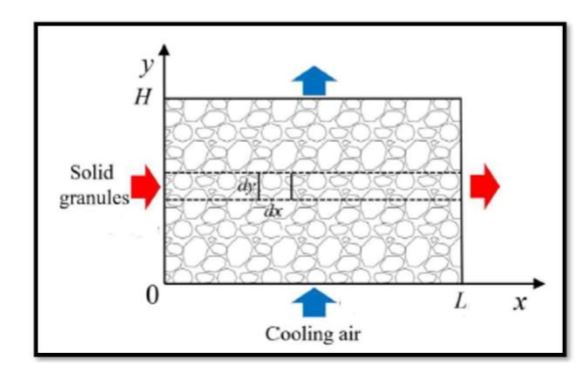

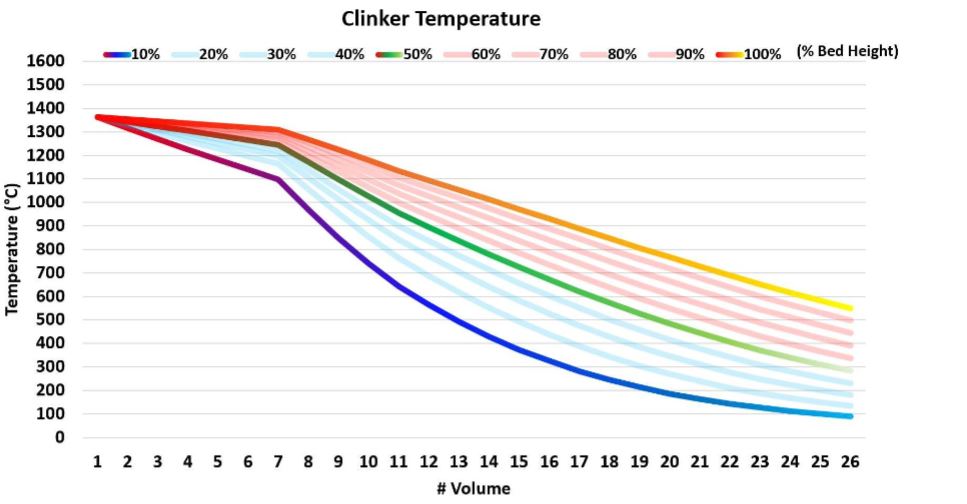

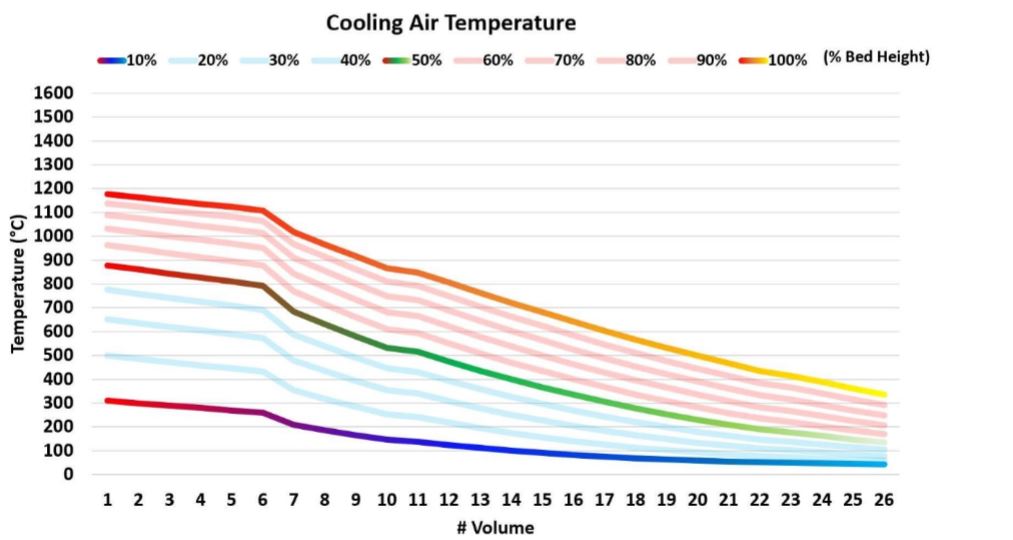

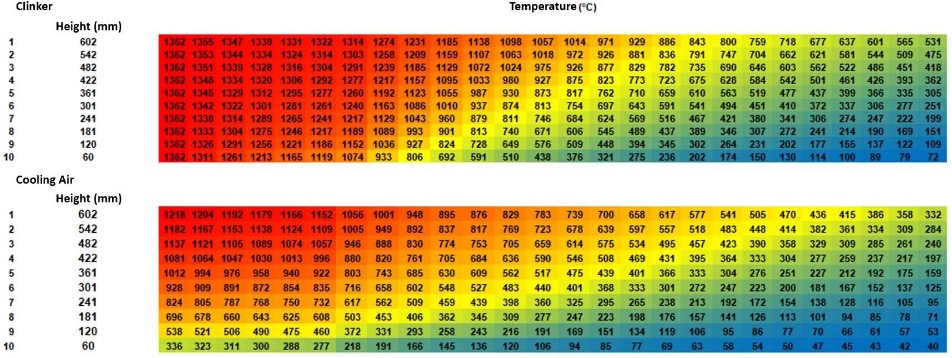

- Parte 5 – Resfriador: Além das simulações do forno rotativo, a DYNAMIS também simula o funcionamento do resfriador de grelha. Usando seu próprio software desenvolvido internamente, chamado D-GCooler Simulator, a DYNAMIS estuda os fenômenos de fluxo (fluxo de ar) e troca de calor (entre o ar de resfriamento e o material) em um leito fixo de material granular (clínquer).

O modelo simula a troca térmica que ocorre no equipamento. O resfriador é tratado como um trocador de calor contracorrente, cujo principal fenômeno é a troca de calor por convecção entre o leito de material e o ar de resfriamento.

Um dos principais fatores que controlam a troca térmica entre o leito e o ar é a fração de vazios – estimada pelo regime de fluidização do leito de clínquer. Depois de discretizar o leito, os resultados do modelo são obtidos resolvendo as equações de conservação de energia e massa em cada volume.

O modelo de resfriador de grelha é o mais utilizado pela Dynamis, porém ele não é o único, sendo que a Dynamis também estuda resfriadores do tipo satélite ou rotativo.

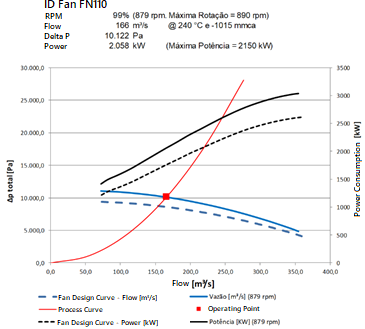

- Parte 6 – Equipamento: o caso base e todas as alternativas propostas devem ser verificados com as características de desempenho do equipamento atual. A DYNAMIS utiliza as curvas de funcionamento de ventiladores, sopradores, bombas etc. para verificar a coerência das soluções propostas.

Descubra o que exatamente está acontecendo em seu processo e estude melhor seu forno rotativo e seus sistemas auxiliares com nosso D-RK Simulator e demais softwares da Dynamis, seja para um estudo de gargalos, redução do consumo energético, aumento de produção ou uma melhora da qualidade de seu produto.

Equipe Dynamis