Em abril de 2019, a planta com capacidade de produção de 1500 tpd de argilas calcinadas iniciou sua operação na unidade Rio Claro da Cementos Argos na Colômbia, com a tecnologia Dynamis D-Pozzolan®️. A Dynamis participou de todo o processo de desenvolvimento deste projeto em parceria com o cliente, desde os ensaios iniciais em laboratório, desenvolvimento do projeto de engenharia, fornecimento de equipamentos até o acompanhamento de montagem, comissionamento e posta em marcha.

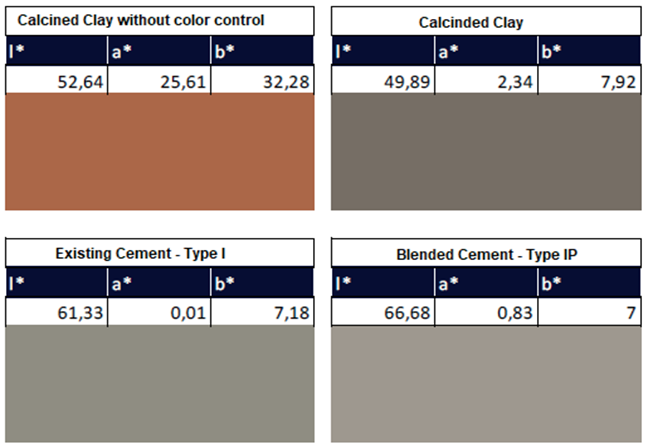

A planta conta com tecnologias patenteadas pela Dynamis para secagem, ativação e o resfriamento da argila com atividade pozolânica. A argila produzida possui coloração cinza, permitindo que seja adicionada em substituição ao clínquer, melhorando a resistência do cimento e mantendo a coloração típica, além de ser mais barata e gerar menos CO2.

A argila recebida na planta é processada por equipamentos que cominuem o material a fim de se obter a granulometria ideal para arraste no sistema de secagem. Esse material é alimentado em um secador Dynamis D-FDryer, com tecnologia flash dryer, que promove o arraste de pequenas partículas sólidas pelo gás em concorrente, possibilitando a obtenção de elevados coeficientes de transferência de calor e de massa em um equipamento de menores dimensões e menor footprint. O material seco e aquecido arrastado pelos gases no secador é separado por um conjunto de ciclones e armazenado em uma moega.

Os ciclones e o secador projetados e fabricados pela Dynamis possuem revestimento interno antiabrasivo especial que garante a vida útil dos equipamentos mesmo com elevado fluxo de material particulado abrasivo a alta velocidade.

Os gases quentes utilizados para a secagem do material são provenientes da caixa de fumaça do forno e tem sua vazão e carga térmica complementadas por um gerador de gases quentes Dynamis D-HotGas. O sistema de queima desse gerador de gases quentes conta com um gaseificador Dynamis D-Gasifier na função de queimador que opera com 100% de sua carga térmica proveniente de carvão mineral pulverizado. Para diluição e obtenção da vazão de gases necessária para arraste das partículas no secador à temperatura e composição adequada, os gases de queima do D-Gasifier são diluídos por fluxos de ar ambiente ou de gases de recirculação provenientes do sistema de exaustão do secador em diferentes pontos de injeção no corpo do D-HotGas. O controle da operação do gerador de gases quentes utilizando gases de recirculação favorece o processo de mudança de cor da argila e reduz o consumo de combustível no sistema.

A argila seca armazenada na moega é alimentada no forno por um sistema de dosagem do tipo loss in weight juntamente com um fluxo de carvão mineral de granulometria controlada.

O forno rotativo utilizado na instalação foi reaproveitado de uma planta descomissionada e adaptado pela Dynamis, o que possibilitou a redução do investimento para implantação da nova linha na planta.

O sistema de combustão do forno também é composto por um D-Gasifier que opera com 100% de sua capacidade térmica proveniente de combustível sólido. A tecnologia deste equipamento, patenteada pela Dynamis, possibilita a operação desse processo, que requer temperaturas mais baixas, da ordem de 900°C na zona de queima, com combustível sólido e estabilidade de chama, o que reduz o custo operacional da planta.

A tecnologia Dynamis D-Pozzolan®️, com a aplicação do D-Gasifier, proporciona o preciso controle da temperatura e do teor de oxigênio ao longo do forno, que são pontos fundamentais para se obter argila ativada termicamente e garantir a sua mudança de cor e a qualidade desejada.

O resfriamento do produto do forno é feito em um resfriador rotativo, que também foi construído reaproveitando o cilindro rotativo de um forno descomissionado. Assim como no forno e no secador, é importante que o resfriamento seja realizado em atmosfera controlada para que a coloração acinzentada obtida não seja perdida. Assim, o fluxo de ar de resfriamento foi minimizado pela instalação de canaletas de água que formam um filme de água sobre o costado do resfriador. Além disso, foram instalados levantadores na parte interna do costado que visam maximizar os coeficientes de troca de calor no equipamento e lanças de água que ajudam no resfriamento do produto.

A instalação ainda conta com um sistema de recirculação, que injeta gases de exaustão no forno ou no resfriador, com tomada feita após o filtro de mangas.

A coloração da argila é um dos parâmetros de controle de qualidade do produto. A coloração acinzentada favorece à mistura ao cimento, reduzindo o uso de clínquer, o que diminui o consumo energético e o custo de fabricação do cimento, além de fornecer novas características ao cimento.

Toda esta tecnologia empregada na maior planta de produção de argila calcinada no mundo, da Tecnologia Dynamis D-Pozzolan®️ é proveniente de um planejamento em torno do fomento à inovação. São diversos parceiros renomados, investimentos, estudos e engenheiros preparados solucionando problemas e entregando resultados.

Conheça mais sobre a nossa solução D-Pozzolan®️ para reduzir custos com a fabricação de cimento!

Equipe Dynamis