A Dynamis apresenta o D-Gasifier, um novo gaseificador que facilita o uso de combustíveis sólidos em processos de combustão de baixa temperatura.

A principal razão para usar combustíveis sólidos pulverizados em vez de combustíveis líquidos e gasosos é seu preço comparativamente baixo; portanto, para um processo em que o custo do combustível é crítico, a substituição de um combustível líquido ou gasoso por um sólido torna-se uma perspectiva bastante atraente. O D-GASIFIER permite o uso de combustíveis 100% sólidos pulverizados (carvão, petcoke, biomassa, etc) em processos de baixa temperatura que normalmente funcionam com combustíveis gasosos ou líquidos.

Ele pode ser usado em uma variedade de aplicações, incluindo fornos rotativos, calcinadores e fornos, secadores (secadores rotativos, secadores de leito fluidizados, secadores rápidos, secadores flash, etc.) e geradores de gás quente.

Para iniciar a operação, o D-GASIFIER deve ser pré-aquecido com um combustível auxiliar, que pode ser gasoso (por exemplo, gás natural, propano ou gás de petróleo liquefeito) ou líquido (por exemplo, óleo diesel ou óleo combustível pesado). Após o período de pré-aquecimento (entre 45 e 60 minutos) pode-se iniciar a injeção de combustível sólido. O processo torna-se autossustentável em uma determinada temperatura inicial e, portanto, não requer nenhum combustível auxiliar para garantir a estabilidade da combustão.

Como este equipamento funciona como um gaseificador (apenas parte do ar total necessário para a combustão completa é injetada na câmara), apenas uma fração da energia química do combustível é liberada dentro da câmara. Isso resulta em um design muito compacto. Como o D-GASIFIER é montado sobre um carro, é fácil substituir os queimadores convencionais (queimadores a gás ou óleo combustível) e puxar o equipamento para serviços refratários no forno e até na câmara.

Dados de Combustível Sólido

O D-GASIFIER pode ser usado para queimar um grande número de combustíveis sólidos (carvão, coque de petróleo, biomassa, etc). Se solicitado pelo usuário, o queimador auxiliar (para combustível líquido ou gasoso) pode ser projetado para atingir a capacidade total do equipamento.

Atualmente, existem várias câmaras operando a 100% de coque de petróleo. Outros estão operando com óleo combustível leve ou óleo combustível pesado.

Petcoke típico – exemplo

- Origem: Corpus Christi, Texas;

- Análise aproximada (base úmida) – ver Tabela 1;

- Análise Final (base seca) – ver Tabela 2;

- Poder calorifico inferior: 8130 kcal/kg (14 665 Btu/lb) – base seca;

- Índice de Moagem: 55 a 58.

Carvão – exemplo

- Origem: Powder River Basin, Wyoming;

- Análise aproximada (base úmida) – ver Tabela 3;

- Análise Final (base seca) – ver Tabela 4;

- Poder calorifico inferior: 6180 kcal/kg (11 150 Btu/lb) – base seca.

Óleo Combustível leve

- Análise final (amostra seca) – ver Tabela 5;

- PCI: 10.180 kcal/kg.

| Tabela 1. Petcoke típico – análise aproximada | |

| Componente | Teor (% massa) |

| Matéria volátil | 11.18 |

| Carbono fixo | 82.14 |

| Cinzas | 0.4 |

| Umidade | 6.28 |

| Tabela 2. Petcoke típico – análise final | |

| Componente | Teor (% massa) |

| Carbono | 86.57 |

| Hidrogênio | 3.25 |

| Enxofre | 5.5 |

| Nitrogênio | 1.67 |

| Outros | 3.01 |

| Tabela 3. Carvão – análise aproximada | |

| Componente | Teor (% massa) |

| Matéria volátil | 35.6 |

| Carbono fixo | 35.7 |

| Cinzas | 5.2 |

| Umidade | 23.5 |

| Tabela 4. Carvão – análise final | |

| Componente | Teor (% massa) |

| Carbono | 69.42 |

| Hidrogênio | 4.45 |

| Oxigênio | 17.93 |

| Enxofre | 0.35 |

| Nitrogênio | 0.97 |

| Cinzas | 6.88 |

| Table 5. Óleo Combustível leve – análise final | |

| Componente | Teor (% massa) |

| Carbono | 85.8 |

| Hidrogênio | 13.5 |

| Oxigênio | 0 |

| Nitrogênio | 0 |

| Enxofre | 0.7 |

Descrição do sistema

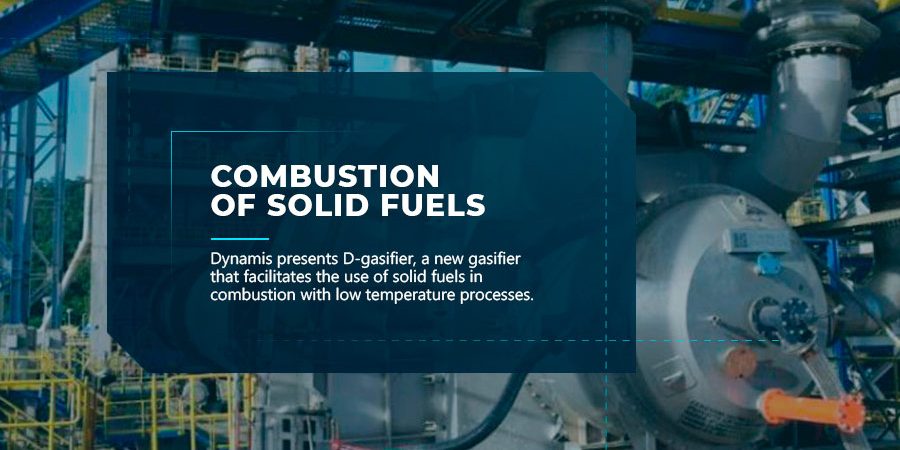

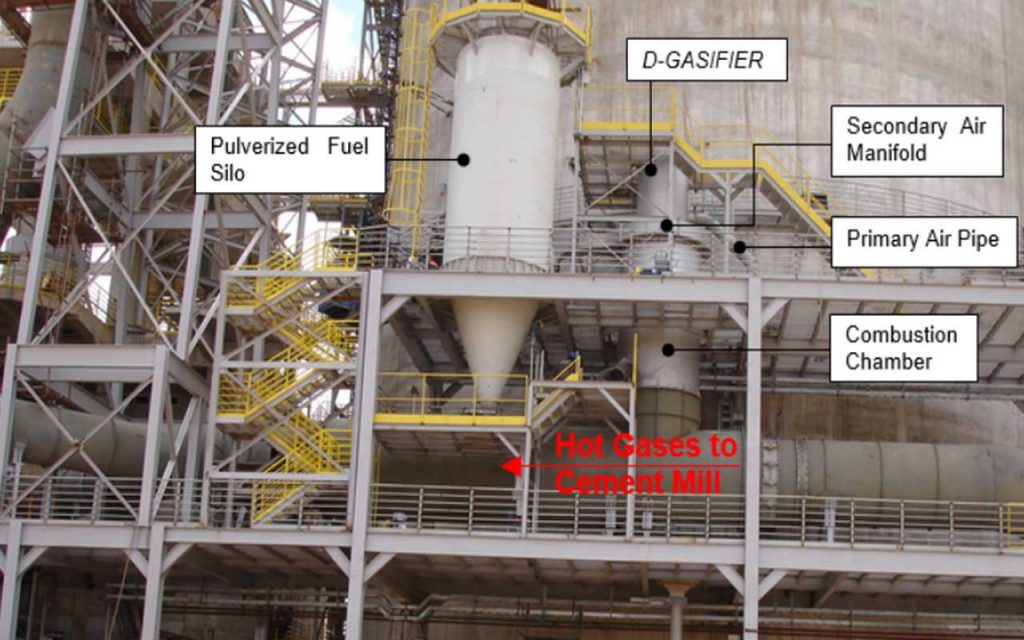

A Figura 1 ilustra o arranjo geral de um sistema de combustão típico. Os principais componentes do sistema de combustão são descritos a seguir.

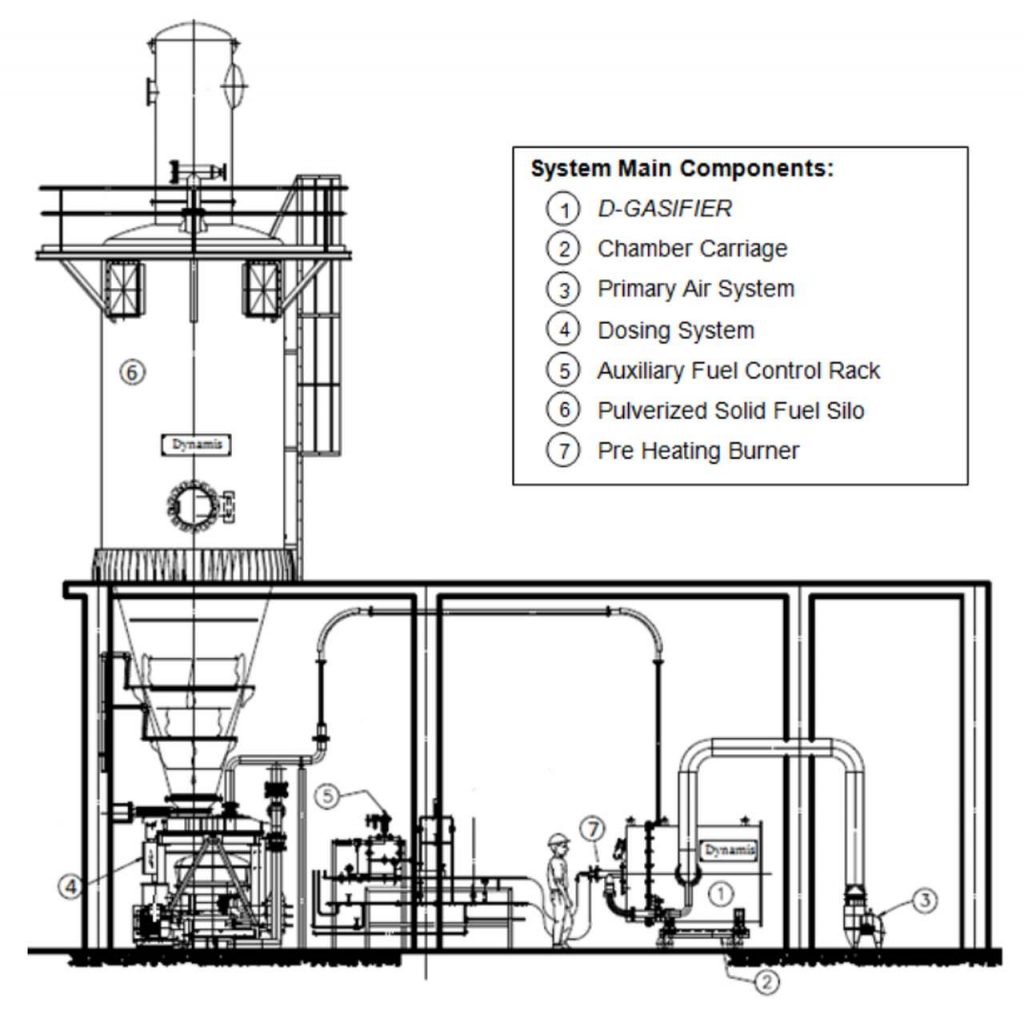

A câmara D-GASIFIER é o equipamento responsável pela ignição do combustível sólido antes de ser injetado no forno rotativo, calcinador ou câmara de combustão, dependendo do processo ao qual o novo equipamento será adaptado. Esta câmara funcionará como um gaseificador, gerando um fluxo quente de combustível gasoso do combustível sólido injetado.

Para atingir este objetivo, o D-GASIFIER possui uma série de características importantes:

- Temperatura alta: a temperatura média dentro da câmara está na faixa de 1.482,2 ˚C – 1.537,7 ˚C. A alta temperatura melhora a ignição do combustível, acelera as reações exotérmicas e desloca o equilíbrio da reação para a oxidação (mesmo se as reações de oxidação não forem concluídas).

- Alta turbulência: o ar de combustão é injetado tangencialmente através de vários bicos perfurados ao longo do corpo da câmara. Isso promove alto redemoinho no interior da câmara, principal característica deste equipamento. Este redemoinho alto, em conjunto com a alta velocidade de injeção, promove intensa turbulência dentro da câmara, acelerando assim a mistura entre o combustível e o ar de combustão.

- Tempo de residência alto: o redemoinho alto mantém as partículas de combustível girando dentro da câmara até que sejam queimadas. Quanto maior for a massa da partícula, maior será o seu tempo de residência dentro da câmara.

Carro de apoio da câmara

O D-GASIFIER tem um design muito compacto. Quando montado horizontalmente e instalado em um carro, facilita a manutenção da câmara e do equipamento ao qual está acoplado. O carro de apoio é construído com barras de aço e possui quatro rodas, que permitem o deslocamento livre de ambos os componentes.

Sistema de ar primário

O sistema de ar primário é composto por:

- Ventilador de ar primário;

- Motor do ventilador de ar primário – acionado eletricamente por um inversor de frequência.

- Instrumentação – medidores baixos e medidores de pressão;

- Válvulas de controle;

- Válvulas auxiliares, mangueiras e tubos.

Neste sistema, a taxa de fluxo de ar primário deve ser ajustada em função da taxa de fluxo de combustível injetado na câmara. A proporção de ar primário (relacionada ao ar estequiométrico) é geralmente mantida abaixo de 40% para evitar danos térmicos ao revestimento refratário.

A velocidade variável do ventilador de ar primário controla o fluxo de ar primário para a câmara. As válvulas de controle são usadas para desviar parte do fluxo de ar primário para o queimador de pré-aquecimento para resfriá-lo.

Sistema de dosagem

O combustível injetado na câmara pode ser dosado gravimetricamente ou volumetricamente e sua taxa de fluxo é aumentada ou diminuída em função da energia total exigida pelo processo (o forno, calcinador ou secador).

A vazão do combustível é a principal informação do sistema de gerenciamento do gaseificador (SGG). Este sistema de controle se encarrega de ajustar o fluxo de ar primário em função do combustível injetado. Isso significa que quando o operador do forno aumenta o valor do ponto de ajuste para o combustível dosado à câmara, o SGG acelera automaticamente o ventilador de ar primário para manter a proporção de ar primário perto de 40%. Além disso, o SGG executa todas as funções de segurança operacional exigidas pelos Padrões de Segurança de Combustão (por exemplo, NFPA 85 e 86).

Cavalete auxiliar de controle de combustível

O sistema de combustão inclui um cavalete de válvula de combustível para controlar o combustível auxiliar usado para pré-aquecer a câmara. Este cavalete é instalado na plataforma para ficar o mais próximo possível do processo e possibilitar uma operação de pré-aquecimento mais eficiente.

O cavalete de controle recebe um ponto de ajuste para a taxa de fluxo de combustível, estabelecido pelo operador. A válvula de controle de fluxo (FCV) então abre ou fecha para atingir a taxa de fluxo indicada pelo medidor de fluxo de combustível. O cavalete de válvula é simples de operar, mantendo um design compacto.

Silo de combustível sólido pulverizado

O combustível sólido é fornecido já pulverizado e armazenado em um silo de aço. O silo pode receber o combustível sólido de caminhões ou por meio de um sistema de transporte pneumático de uma instalação de moagem de carvão existente.

O silo é um vaso resistente à pressão construído em aço carbono. Sua estrutura de suporte consiste principalmente de componentes de aço. A parte superior do silo possui um filtro de cartucho para reter as partículas de carvão arrastadas pelo ar transportador empregado na alimentação do silo; o topo do silo também possui portas de explosão. O fundo do silo tem uma seção cônica com ângulo de 70˚ (em termos da horizontal). A parede interna desta seção é forrada com um revestimento de aço inoxidável polido. A seção em forma de cone possui dispositivos de aeração que permitem a injeção sequencial e periódica de pequenas quantidades de ar seco para melhorar o escoamento do sólido pulverizado.

O silo de armazenamento é equipado com dois tipos de sensores de nível: um transmissor de nível ultrassônico, para indicar a quantidade de combustível disponível, e dois interruptores de nível, para alertar os operadores quando o nível de combustível está muito alto ou muito baixo.

O topo do silo é equipado com detectores de CO. Se uma mudança na atmosfera interna do silo representa um risco de explosão, o operador recebe um alarme com antecedência. Um sistema de gás inerte pode ser fornecido sob demanda.

O silo está equipado com portas anti-explosão com auto religamento, que se abrirão se a pressão dentro do silo atingir o valor de 0,4 bar. Estes evitam que a pressão interna ultrapasse 3,5 bar, que corresponde à pressão de projeto mecânico do silo, de acordo com o “Código ASME, Seção VIII, Divisão 1”. Esses recursos atendem aos padrões NFPA 85 Capítulo 9 “Sistemas de Combustível Pulverizado” e NFPA 68 “Ventilação de Explosão”.

Queimador de pré-aquecimento

O queimador de pré-aquecimento é composto por tubos de aço carbono e peças usinadas de aço inoxidável. Possui uma única entrada de ar primário. Internamente, este fluxo de ar (ar de moldagem de chama) é dividido em dois fluxos:

- Externamente – um fluxo de componente de velocidade axial;

- Internamente – um fluxo de componentes de velocidade axial e tangencial.

A ponta do queimador é fabricada em aço inoxidável AISI 310 e é responsável por acelerar o fluxo de ar primário até a velocidade de injeção necessária. Uma lança (para combustíveis gasosos ou líquidos) é inserida no tubo central do queimador. Se o combustível auxiliar for líquido, a lança terá duas entradas – uma para o combustível líquido e outra para o ar comprimido. O ar comprimido é responsável pela nebulização do combustível. Se o combustível auxiliar for gás, a lança terá apenas uma entrada.

Estudo de casos

Instalação de fornos rotativos

Uma instalação de pozolana artificial projetada pela Dynamis e localizada na região central do Brasil está em operação desde janeiro de 2009. As principais características do D-GASIFIER instalado neste forno são:

- Capacidade: 16 Gcal/h;

- Combustível: coque de petróleo, carvão betuminoso e carvão vegetal;

- Conteúdo de enxofre do combustível: 6,5% (máx.);

- Proporção de ar primário: 30% (em relação ao ar estequiométrico);

- Temperatura do ar primário: ambiente (25 ˚C);

- Proporção de ar secundário: 145% (excesso de ar total de 175%, em relação ao ar estequiométrico);

- Temperatura do ar secundário: 400 ˚C.

Este mesmo tipo de D-GASIFIER pode ser usado em aplicações como fornos de calcinação de cal, agregados leves, terra diatomácea, carvão ativado, perlita e xisto expandido.

Instalação do forno vertical

Um D-GASIFIER instalado em um forno vertical, em operação desde dezembro de 2010, foi projetado pela Dynamis para fornecer gases redutores (CO e H2) para a conversão do minério de níquel em níquel metálico. Para este forno vertical, a Dynamis forneceu seis D-GASIFIERs. As principais características de cada D-GASIFIER instalado neste forno são:

- Capacidade: 1,6 Gcal/h;

- Combustível: coque de petróleo e óleo combustível pesado (HFO);

- Carga térmica total: coque de petróleo: 70% da carga térmica; HFO: 30% da carga térmica;

- Teor de enxofre no combustível: coque de petróleo: 6,5%; HFO: 1%;

- Proporção de ar primário: 35% (relacionado ao ar estequiométrico);

- Temperatura do ar primário: ambiente (175 ˚F ou 80 ˚C);

- Proporção de ar secundário: sem ar secundário neste sistema.

Instalação de gerador de gás quente vertical

Mais dois sistemas, projetados para fornecer gases quentes para uma fábrica de cimento, para secagem de argila e sistema de ativação, estão instalados no interior do estado de São Pulo. As principais características do D-GASIFIER instalado são:

- Capacidade: 24 million Btu/h (6 Gcal/h).

- Combustível: Coque de petróleo.

- Teor de enxofre no combustível: coque de petróleo 6.5%.

- Proporção de ar primário: 30% (related to stoichiometric air).

- Temperatura do ar primário: ambiente (77 ˚F oU 25 ˚C).

- Proporção de ar secundário:150% (relacionado ao ar estequiométrico).

- Temperatura do ar secundário: ambiente (77 ˚F oU 25 ˚C).

Planta de Argila Calcinada – Colômbia

A Dynamis possui, uma planta de argila calcinada na Colômbia, dois sistemas D-Gasifier distintos, com aplicações já listadas acima. Suas principais características estão informadas abaixo:

D-GASIFIER 1:

- Combustível 1: Carvão;

- Combustível 2: Diesel;

D-GASIFIER 2:

- Fuel 1: Coal;

- Fuel 2: Diesel;

- Capacity: 19 Gcal/h;

- Application: Hot Gas Generator to a Flash Dryer

Conclusão

O D-GASIFIER é uma solução ideal para aqueles que desejam usar combustíveis difíceis de queimar, combustíveis de baixo valor calorífico ou substituir combustíveis gasosos ou líquidos por combustíveis sólidos mais econômicos. O equipamento pode ser usado em uma variedade de aplicações, incluindo fornos rotativos, calcinadores e fornos, secadores e geradores de gás quente.

Equipe Dynamis