A ativação térmica de argilas para produzir pozolanas artificiais altamente ativas é uma das tecnologias mais importantes desenvolvidas para reduzir as emissões de CO2 na fabricação de cimento. Este documento visa fornecer uma fundamentação técnica da ativação térmica de argilas para produzir um material cimentício suplementar (MCS) de qualidade extraordinária, seu potencial baseado em seus fatores hidráulicos, sílica reativa e alumina reativa, seu processo de produção e otimização de seu uso em cimentos, melhorando assim seu desempenho, características e durabilidade.

Introdução

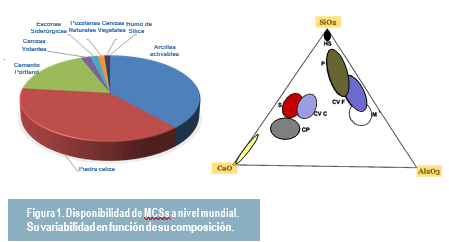

Atualmente, na indústria do cimento, há um esforço para buscar e utilizar novos MCSs que permitam uma redução significativa no fator clínquer/cimento. Os materiais tradicionalmente utilizados são escórias de siderurgia, pozolanas naturais e cinzas volantes. No caso destas últimas, devido à pressão para reduzir as emissões de gases de efeito estufa e aos compromissos do COP21, o fechamento das usinas de geração de energia à base de carvão começou, afetando drasticamente a disponibilidade desse material no futuro próximo.

Na Figura 1, podemos observar a escassa disponibilidade de MCSs convencionais em relação à existência de calcário e argilas ativáveis. A disponibilidade global de argilas suscetíveis à ativação térmica é bastante grande, tornando-se assim o MCS com maior potencial na indústria do cimento, especialmente considerando a drástica diminuição na oferta de cinzas volantes.

Surge, então, a necessidade de ativar termicamente as argilas para produzir industrialmente um MCS de alta qualidade, onde o produtor de cimento tem controle sobre sua capacidade de produção e qualidade. É necessário esclarecer os termos e diferenciar argila calcinada de argila ativada, pois o primeiro termo inclui também argilas calcinadas da indústria cerâmica e de tijolos; portanto, daqui em diante, será sempre denominada “argila ativada” e não argila calcinada.

Por meio do desenvolvimento industrial dessa tecnologia, o setor cimenteiro pode avançar em direção a uma maior sustentabilidade, uma vez que esse processo de produção pode reduzir as emissões de CO2 em cerca de 70% em comparação com o clínquer, além de uma redução significativa no consumo de energia, dependendo do processo de ativação.

Classificação de adições pozolânicas por seu caráter químico

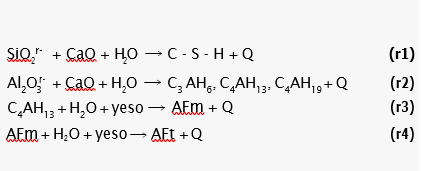

Classificar e catalogar as pozolanas com base em sua origem, conteúdo total de óxidos e, em última análise, em sua composição química [1,2], é insuficiente para a caracterização de sua atividade. Portanto, R. Talero propôs uma classificação muito diferente, baseada nos resultados e conclusões de suas pesquisas [3], que se baseia em seu caráter químico, resultante dos conteúdos de SiO2r- e Al2O3r- especialmente, ou seja, pelas características que qualquer adição pozolânica é capaz de fornecer ao fazer parte dos cimentos e concretos. Abaixo, são detalhadas as reações químicas em que os fatores hidráulicos (SiO2r- e Al2O3r-) de origem pozolânica estão envolvidos.

Nesse sentido, é de vital importância conhecer o caráter químico de uma pozolana por meio da determinação de seus fatores hidráulicos (SiO2r- e Al2O3r-), pois, com base nesse caráter, a pozolana terá uma influência muito diferente em todas as propriedades dos materiais base cimento dos quais faz parte. Essa influência terá consequências significativas em todas as variáveis de desempenho dos materiais base cimento: calor de hidratação, comportamento reológico, resistência mecânica e durabilidade frente a diferentes agressões [3-8].

Argilas. Ativação térmica e propriedades pozolânicas

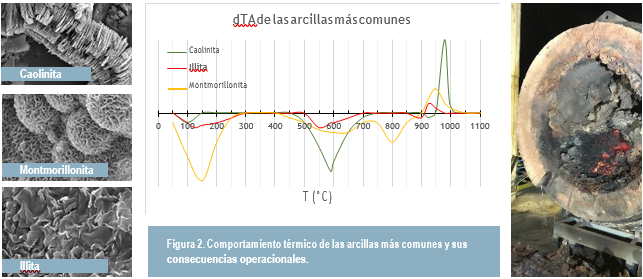

As argilas são materiais compostos principalmente por silicatos de alumínio hidratados. Esses materiais, quando submetidos a um aquecimento adequado, podem ser ativados, resultando de seu processo de desidroxilação (perda de grupos OH- da rede cristalina). A temperatura ótima para atingir esse propósito geralmente varia entre 600°C e 800°C, dependendo da composição mineralógica dos minerais argilosos presentes na argila. Em resumo, a decomposição térmica da argila começa a 120°C com a perda de umidade (água higroscópica, coloidal e de hidratação, e água fisicamente adsorvida ou absorvida nos poros do material). À medida que a temperatura do processo aumenta, os grupos hidroxila na rede cristalina da argila começam a se separar dela (etapa de desidroxilação), devido ao aumento da energia de vibração conferida a eles, alcançando um nível de agitação térmica suficiente para se combinar com um próton próximo e formar uma molécula de água para finalmente se separar da estrutura cristalina. A temperaturas superiores a 920°C, a argila ativada se torna muito instável e possibilita a formação de pseudo-mulita [9]. Na Figura 2, é mostrado o comportamento térmico das argilas mais comuns. Os valores de temperatura mencionados aqui correspondem a Argilas Caoliníticas.

Por meio do processo de ativação térmica das argilas, uma pozolana artificial com caráter químico aluminoso está sendo produzida, uma vez que ao liberar a água quimicamente combinada da argila, está-se atuando no índice de coordenação do Al2O3 [10], que, após esse processo térmico, está em condições ótimas para reagir com o hidróxido de cálcio presente na fase líquida do cimento desde as fases iniciais de hidratação.

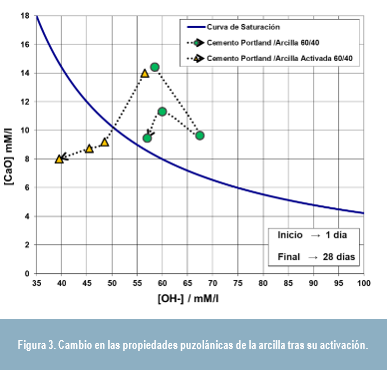

Portanto, embora as argilas cauliníticas sejam aquelas com maior teor de Al2O3, não deve existir uma restrição taxativa quanto a qual argila pode ser aproveitada para produzir uma pozolana artificial por ativação térmica. Sua adequação deve ser avaliada com base na quantidade de SiO2r- e Al2O3r- que pode ser gerada durante o processo de ativação. Na Figura 3, podemos observar a atividade pozolânica de uma argila antes e depois de sua ativação ideal, de acordo com a norma EN 196-5 [11].

Tecnologia de Processamento Térmico

Inicialmente, a argila deve passar pelos processos de secagem, ativação e resfriamento. Além do processo de ativação térmica das argilas para obter características pozolânicas, é importante garantir a mudança de cor da argila para um tom cinza que favoreça sua mistura com o cimento, especialmente se a argila a ser ativada contiver alto teor de ferro (superior a 4%).

Os principais pontos para obter argila termicamente ativada e garantir a mudança de cor incluem o controle preciso da temperatura e da concentração de oxigênio nos gases nos equipamentos de secagem, ativação e resfriamento.

A tecnologia utilizada nos processos de secagem e ativação com combustão permite a operação com combustível sólido, assegurando a estabilidade da chama mesmo em processos com temperaturas mais baixas (inferiores a 900ºC).

A secagem e a ativação das argilas podem ser realizadas por meio de fornos rotativos ou tecnologia flash. No caso de fornos rotativos, é possível reutilizar fornos de plantas desativadas para adaptá-los à nova operação.

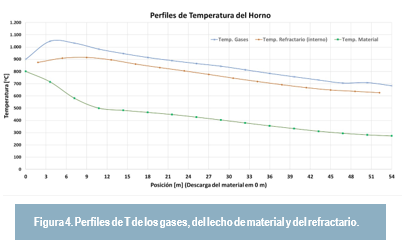

A Figura 4 mostra os perfis de temperatura dos gases, do leito de material e do revestimento refratário de um modelo matemático desenvolvido para simulação de fornos rotativos para ativação de argila. Nesse caso, o material alimentado ao forno já foi previamente seco (aproximadamente 250ºC).

A tecnologia flash baseia-se no arraste de pequenas partículas sólidas por um fluxo de gases quentes concorrentes, permitindo altos coeficientes de transferência de calor e massa em um equipamento mais compacto. Essa tecnologia pode ser utilizada para o processo de secagem ou ativação.

Após a ativação, é necessário resfriar o material. Nessa etapa, no caso de argilas com alto teor de ferro, é importante controlar a atmosfera e evitar que o material em alta temperatura entre em contato com altos fluxos de ar para preservar o tom cinza obtido nas etapas anteriores, evitando a oxidação do material. Um resfriador rotativo é uma tecnologia adequada para alcançar esses objetivos.

Variáveis de Controle do Processo e Verificação

Um aspecto crucial no processo de ativação térmica da argila é garantir sua qualidade. Não há um método ou teste imediato para determinar a atividade pozolânica assim que a argila ativada sai do forno rotativo ou do calcinador flash. Portanto, é necessário avaliar indiretamente se a ativação da argila foi adequada e ajustar rapidamente o processo de ativação para maximizar os teores de Al2O3r- e SiO2r-, o que resultará em maior atividade pozolânica.

Durante essa etapa, é recomendável determinar parâmetros como perda ao fogo (PF) e porcentagem de minerais argilosos antes da ativação, bem como o índice de atividade pozolânica (IAP) após o processo. Todos esses análises devem estar correlacionados previamente.

A moagem conjunta

A operação mais comum em fábricas de cimento é a moagem conjunta, onde ocorre a redução do tamanho das partículas de clínquer, materiais carbonáticos secundários (MCSs) e gesso. Portanto, é crucial conhecer os índices de dureza dos diferentes materiais a serem moídos, sua umidade, proporções e granulometria de alimentação, para projetar a carga de corpos moedores em cada câmara de moagem, de acordo com a qualidade física do cimento a ser produzido, geralmente nos moinhos de bolas.

A argila ativada possui uma finura muito alta, com cerca de 85% de sua massa passando por uma malha de 1mm. No entanto, esse valor depende do tipo de argila, sua composição, temperatura de ativação e conteúdo de quartzo.

O teor de quartzo no material de alimentação do forno pode variar de 25 a 50% em alguns casos. Este fator, portanto, deve ser considerado cuidadosamente em um processo de moagem conjunta. A argila ativada possui uma dureza intermediária, embora possa ser mais semelhante à da pedra calcária, com uma granulometria de alimentação muito fina, sendo assim mais fácil de moer, o que resulta na primeira câmara do moinho ficando bastante vazia. Para alcançar um desempenho de magnitude semelhante aos cimentos tradicionais, geralmente trabalha-se com maiores retenções na malha 325, embora a finura Blaine também seja maior. Por exemplo, para um cimento de Uso Geral com um desempenho esperado de aproximadamente 26 MPa aos 28 dias, é possível trabalhar com uma retenção na malha 325 entre 4 a 7% e uma finura Blaine entre 4500 a 5500 cm²/g.

Além disso, o quartzo, apesar de ser difícil de moer, não possui um tamanho muito grande e, nesse tipo de moagem, o quartzo funciona como um “aditivo”, pois tem um efeito de limpeza nas bolas e no revestimento do moinho, auxiliando na moagem e permitindo assim reduzir ou evitar o uso de aditivos para melhorar a produção. Devido à baixa granulometria da argila ativada, também pode ser estudada a possibilidade de alimentá-la diretamente ao separador. Os aspectos físicos discutidos aqui ganham importância para níveis de substituição acima de 12%; com baixos níveis de alimentação, suas mudanças não serão tão perceptíveis. Quanto à atividade pozolânica, esta se torna relevante em níveis de substituição superiores a 8%, dependendo do teor de Al2O3r.

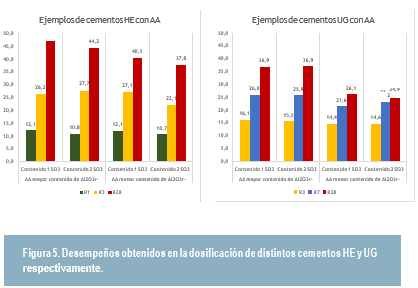

Quanto à dosagem dos cimentos com essa adição puzolânica, a relação ótima entre todos os componentes – clínquer, argila ativada, outros materiais cimentícios suplementares (MCSs) e gesso – dependerá de múltiplos fatores. Portanto, cada dosagem deve ser estudada e analisada separadamente com base nas seguintes premissas: composição do clínquer, reatividade da argila ativada produzida (Al2O3r e SiO2r), e ótimo teor de sulfatos, entre outros. A título de exemplo, a Figura 5 mostra o desempenho obtido em dois tipos diferentes de cimento, com a mesma dosagem de clínquer, argila ativada e calcário, e com a mesma finura de moagem, respectivamente. Neste teste, foram utilizadas duas argilas ativadas com diferentes teores de Al2O3r e proporções diferentes de gesso adicionado.

Por fim, é importante considerar a baixa granulometria da argila ativada e sua reologia nos sistemas de transporte, funis e dosadores, pois podem ocorrer avalanches nos funis e dificuldades no controle da dosagem.

Moagem Separada e Estações de Mistura

Sem dúvida, a melhor opção de moagem para fabricar cimentos com vários MCSs é a moagem separada. Do ponto de vista da moagem das partículas, idealmente devem-se moer materiais de dureza similar para assegurar uma moagem mais controlada e eficiente. Na moagem conjunta, a moagem é conduzida pelo material mais duro, que definirá a retenção e a finura Blaine; consequentemente, os materiais mais macios serão “sobre-moídos”, afetando a distribuição granulométrica final do produto. A viabilidade desse sistema dependerá da disponibilidade de equipamentos, como dois moinhos, e suas capacidades de produção.

A moagem separada oferece vantagens significativas, especializando os moinhos para melhorar a eficiência de moagem em termos de produção e consumo de energia, e, o que é mais importante, eliminando os tempos de preparação ao mudar de um produto para outro. Este tempo economizado é importante, pois os tempos de preparação geralmente significam a produção de um cimento de maior qualidade, com menos MCSs, mas a um custo maior que é armazenado nos silos de cimento de Uso Geral, resultando em ineficiências operacionais. Outra grande vantagem em especializar as moagens é que os operadores não precisarão ajustar as condições dos moinhos com tanta frequência.

Uma sugestão é ter dois “produtos intermediários”: o primeiro é um cimento base e o segundo é uma mistura que contenha os materiais mais fáceis de moer. O cimento base pode ser composto apenas por clínquer e regulador de fraguamento, e/ou por algum MCS adicional, dependendo dos tipos de cimento a serem produzidos. A mistura consistirá na argila ativada, nos demais MCSs e na quantidade adequada de regulador de fraguamento de acordo com sua composição. As proporções de mistura de cada produto intermediário dependerão da qualidade de seus componentes e dos tipos de cimento a serem produzidos.

A moagem separada da mistura permite um melhor controle da finura Blaine e da retenção desejada, pois os materiais são mais fáceis de moer do que o clínquer. Dependendo dos materiais na mistura, pode-se buscar uma moagem mais “grossa” em termos de retenção na malha 325, talvez entre 10 a 15%, e a finura Blaine resultante. Este aspecto físico é crucial para a finura final e a estrutura de poros no cimento produzido, que será mais compacto do que o obtido na moagem conjunta, resultando em melhores resistências e durabilidade nos cimentos produzidos em moagens separadas com estações de mistura.

A moagem separada requer a configuração de estações de mistura, simples em operação e design, mas muito exigentes em relação aos sistemas de dosagem utilizados, pois é aqui que reside o sucesso desse método. Uma estação de mistura equivale a ter um novo moinho de alta capacidade e eficiência. Além disso, não requer tempos de preparação; basta introduzir a mistura adequada dos dois produtos intermediários. Os benefícios em termos de flexibilidade operacional, logística de despacho e atendimento ao cliente são indiscutíveis. Para essa tecnologia, é essencial ter equipamentos de dosagem e mistura de alta qualidade. O design e a capacidade desses equipamentos serão determinados pelas condições de despacho e armazenamento.

Conclusões

- Sem dúvida, as argilas ativadas se consolidaram como o MCS com maior potencial. São puzolanas alumínicas artificiais de qualidade controlada e sustentável, reduzindo em 75% as emissões de CO2 em sua produção, em comparação com o clínquer.

- As argilas que podem ser ativadas não são apenas as caoliníticas, mas também as illíticas e esmectíticas. Sua viabilidade de uso depende principalmente do conteúdo de Al2O3r e SiO2r que podem ser gerados durante o processo de ativação térmica.

- O controle do processo no forno para manter a temperatura ótima de calcinação é fundamental para garantir a máxima atividade puzolânica da argila ativada. Portanto, o controle constante das variáveis instantâneas do processo e sua correlação com as variáveis de desempenho são essenciais.

- A moagem separada e a estação de mistura são a melhor opção em termos de qualidade de moagem, distribuição granulométrica, eficiência de moagem e custos.

Bibliografía

- ASTM C 618-19 Standard: “Standard Specification for Coal Fly Ash and Raw or Calcined Natural Pozzolan for Use in Concrete”. ANNUAL BOOK OF ASTM STANDARDS, Section 4 Construction, Vol. 04.02 Concrete and Aggregates.

- Norma UNE-EN 197-1:2011: “Cemento. Parte 1: Composición, especificaciones y criterios de conformidad de los cementos comunes”. AENOR.

- Talero, R. “Contribución al Estudio Analítico y Físico-Químico del Sistema: Ce- mentos Puzolánicos-Yeso-Agua (a 20 ± 2 °C)”, Tesis Doctoral – Facultad de Ciencias Químicas, Universidad Complutense de Madrid, 20 nov. 1986.

- Talero, R.: “Performance of metakaolin and Portland cements in ettringite for- mation as determined by Le Chatelier-Ansttet test: Kinetic and morphological differences and new specification”. Sil. Ind., 72 (11-12), pp.191– 204, 2007.

- Talero, R.: “Gypsum attack: performance of silicic pozzolans and Portland ce- ments as determined by ASTM C 452-68”. Adv.in Cem. Res. 24 (1), pp. 1-15, 2012.

- Talero, R., Rahhal, V.: “Calorimetric comparison of Portland cement containing silica fume and metakaolin: Is silica fume, like metakaolin, characterized by pozzolanic activity that is more specific than generic?”. J. Therm. Anal. Cal., 96 (2), pp. 383-93, 2009.

- Talero, R., Trusilewicz, L., Delgado, D., Pedrajas, C., Lannegrand, R., Rahhal, V., Mejía, R., Delvasto, S., Ramírez, F.A.: “Comparative and semi-quantitative XRD analysis of Friedel’s salt originating from pozzolan and Portland cement”. Construction & Building Materials, 25 (5), pp. 2370-2380, 2011.

- Aramburo, C., Pedrajas, C., Rahhal, V., González, M., Talero, R.: “Calcined clays for low carbon cement: Rheological behaviour in fresh Portland cement pastes”. Materials Letters 239, pp. 24–28, 2019.

- Grimshaw R.W. “The Chemistry and Physics of Clays and Allied Ceramic Mate- rials”, 4th Edition Revised, Ernes Benn Limited, London. 1971.

- Trusilewicz, L., Fernández-Martínez, F., Rahhal, V., Talero, R.: “TEM and SAED Characterization of Metakaolin. Pozzolanic Activity”, J Amer Ceram Soc, 95 (9), pp. 2989–2996, 2012.

- Norma UNE-EN 196-5:2006: “Ensayo de puzolanicidad para cementos pu- zolánicos”. AENOR.

- R. Talero: “Nuevo método químico por vía húmeda, para determinar el con- tenido de alúmina reactiva de puzolanas naturales y artificiales”. Documento privado, 2014.

- Norma UNE 80225:2012: “Métodos para el ensayo de cementos. Ensayos Químicos. Determinación del dióxido de silicio reactivo en los cementos, en las puzolanas y en las cenizas volantes”. AENOR.